缺口墊片是機械行業中常見的零件之一,廣泛用于連接件、密封件等領域。由于其結構簡單但具有特定缺口,生產時需要高效、精確的模具來完成。落料沖孔正裝復合模作為一種高效模具類型,在缺口墊片的生產中發揮著重要作用。本文將介紹缺口墊片的特點、正裝復合模的設計原理、制造工藝以及應用優勢,幫助讀者全面了解這一模具技術。

一、缺口墊片的特點與生產需求

缺口墊片通常由薄板金屬材料制成,其形狀為圓形或方形,帶有特定的缺口設計,用于安裝或固定。缺口的存在使得墊片在裝配時能更好地適應不規則表面或實現快速定位。生產缺口墊片時,需要同時完成落料(即從板材上切出外形)和沖孔(加工缺口或中心孔)兩個工序,以確保零件尺寸精確、生產效率高。傳統單工序模具需要多次定位,易導致誤差累積,而復合模則能在一副模具中完成多道工序,顯著提高精度和效率。

二、落料沖孔正裝復合模的設計原理

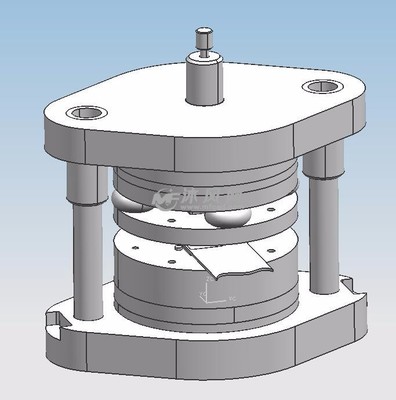

落料沖孔正裝復合模是一種復合模具,其特點是上模部分(凸模)固定在壓力機滑塊上,下模部分(凹模)固定在壓力機工作臺上,通過一次沖壓動作,同時完成落料和沖孔操作。設計時需考慮以下關鍵要素:

1. 結構布局:模具采用正裝結構,即落料凹模位于下模,沖孔凸模位于上模,確保沖壓過程中材料流動穩定,減少變形。

2. 導向系統:采用導柱導套結構,保證上下模對中精度,防止偏移,這對于缺口墊片的缺口位置精度至關重要。

3. 卸料裝置:設計彈性卸料板或固定卸料裝置,確保沖壓后零件和廢料順利分離,避免卡模。

4. 材料選擇:模具工作部件如凸模、凹模需選用高硬度工具鋼(如Cr12或SKD11),并進行熱處理,以延長使用壽命。

三、制造工藝與質量控制

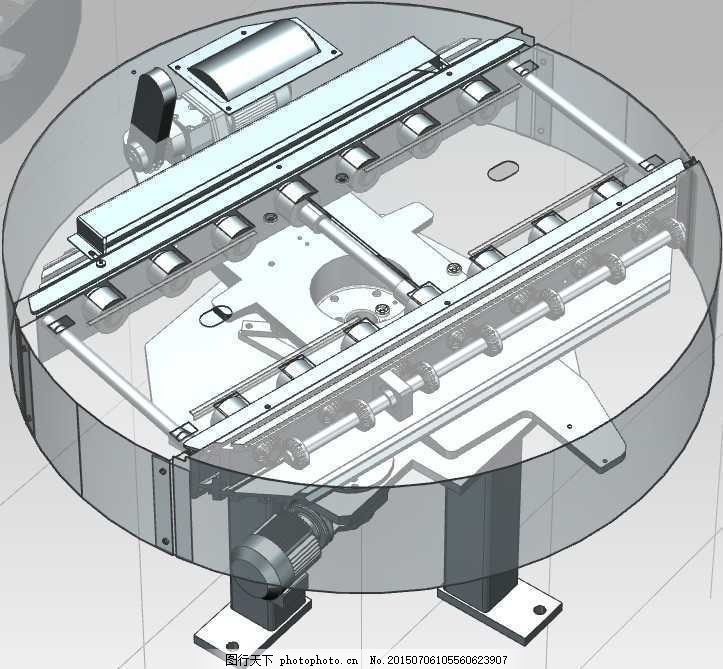

制造缺口墊片落料沖孔正裝復合模時,需遵循嚴格的工藝流程:首先進行CAD/CAM設計,確定模具尺寸和間隙;然后進行數控加工,確保凸模、凹模的精度;接著進行裝配調試,測試沖壓效果,調整間隙至理想值(通常為材料厚度的5%-10%)。質量控制方面,需檢查模具的硬度、平行度和間隙均勻性,以確保生產出的缺口墊片無毛刺、尺寸一致。

四、應用優勢與市場前景

采用落料沖孔正裝復合模生產缺口墊片,具有多重優勢:生產效率高,一次沖壓完成多工序,減少設備占用和人工成本;精度高,缺口位置誤差可控制在0.1mm以內;適用性強,可適應不同材料如鋼、銅或鋁板。隨著制造業自動化水平的提升,這種模具在汽車、電子和家電行業的需求日益增長。未來,結合智能模具技術,如加入傳感器實時監控磨損,將進一步優化生產。

缺口墊片落料沖孔正裝復合模是高效、精確的模具解決方案,通過合理設計和嚴格制造,能滿足現代工業對零件質量和效率的嚴格要求。企業和工程師應重視其應用,以提升競爭力。