重力鑄造是一種廣泛使用的金屬成型工藝,它利用重力將熔融金屬填充到模具中。模具是實現這一過程的核心工具,其設計、材料和制造質量直接決定最終鑄件的精度、性能和成本。

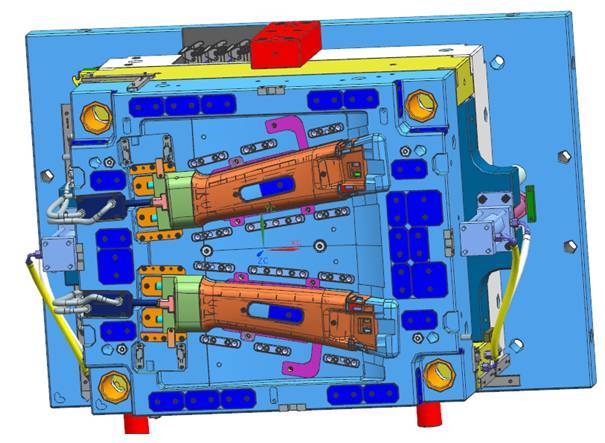

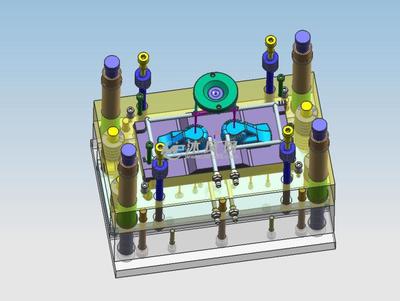

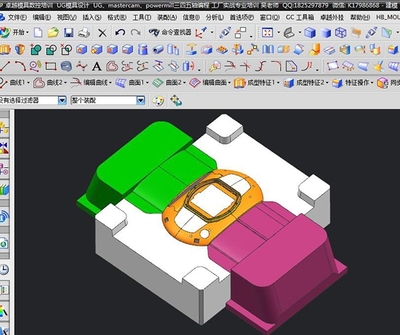

重力鑄造模具通常由兩部分組成:上模和下模,兩者在合模時形成鑄件的空腔。模具材料需具備優異的熱導性、耐磨性和耐熱沖擊性,常用材料包括H13熱作模具鋼、球墨鑄鐵或特殊合金鋼,以適應高溫金屬液的反復沖擊。

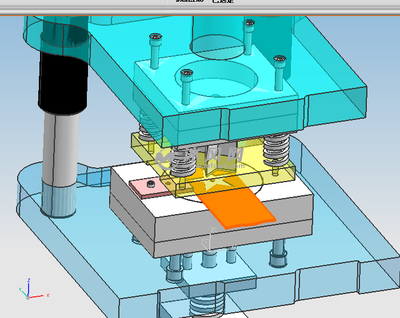

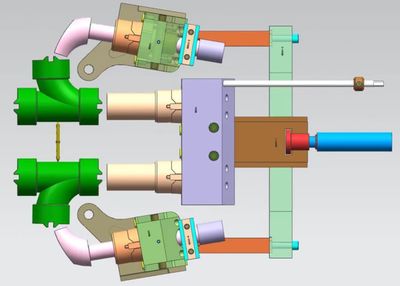

模具設計需綜合考慮澆注系統、排氣孔、冷卻通道和頂出機構。合理的澆注系統能確保金屬液平穩填充,減少湍流和氧化;排氣孔用于排除型腔內的氣體,防止氣孔缺陷;冷卻通道通過控制模具溫度,優化凝固過程,提高生產效率;而頂出機構則保證鑄件順利脫模,避免損傷。

在制造過程中,模具需經過精密加工、熱處理和表面處理(如氮化或鍍層),以增強硬度、耐腐蝕性和使用壽命。維護方面,定期清理殘渣、檢查磨損和修復裂紋至關重要,可顯著延長模具壽命并保證鑄件質量。

重力鑄造模具廣泛應用于汽車、航空航天和機械制造領域,用于生產發動機缸體、輪轂和結構件等。隨著模擬軟件和3D打印技術的發展,模具設計日趨優化,實現了更快的迭代和更高的成本效益。高質量的重力鑄造模具是提升鑄造效率和產品競爭力的關鍵因素。