模具在現代工業生產中發揮著關鍵作用,尤其在塑料制品領域,模具的質量直接影響產品的精度、生產效率及成本。以下是模具設計的完整流程以及塑料模具的典型加工工藝。

一、模具設計流程

模具設計是一個系統化的過程,需綜合考慮產品結構、材料特性、生產效率及成本因素。主要步驟包括:

- 產品分析與需求確認:明確產品的幾何形狀、尺寸精度、表面質量要求及生產批量,確定模具類型(如注塑模、壓塑模等)。

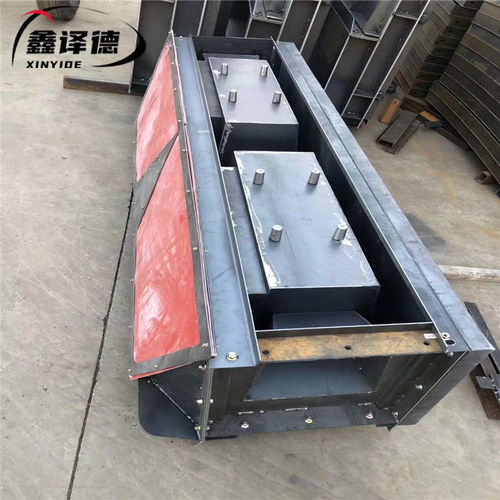

- 模具結構設計:根據產品三維模型,設計模具的型腔、型芯、澆注系統、冷卻系統、頂出機構等核心部分,確保分型面合理、脫模順暢。

- 材料選擇:依據模具使用壽命、生產環境及成本,選用合適的模具鋼(如P20、H13等),并進行熱處理規劃。

- 標準化與細節優化:應用模具標準件(如導柱、頂針),優化排氣、冷卻通道布局,并通過CAE軟件進行模流分析,預測填充、冷卻及變形情況。

- 圖紙輸出與評審:生成詳細工程圖紙,標注尺寸、公差及技術要求,組織跨部門評審,確保設計可行性。

二、塑料模具加工工藝

塑料模具加工是將設計轉化為實物的重要環節,涉及多種精密制造技術:

- 粗加工:通過銑削、車削等工藝去除大部分余量,形成模具基本輪廓。

- 熱處理:對模具鋼進行淬火、回火處理,提高硬度和耐磨性,減少使用中的變形風險。

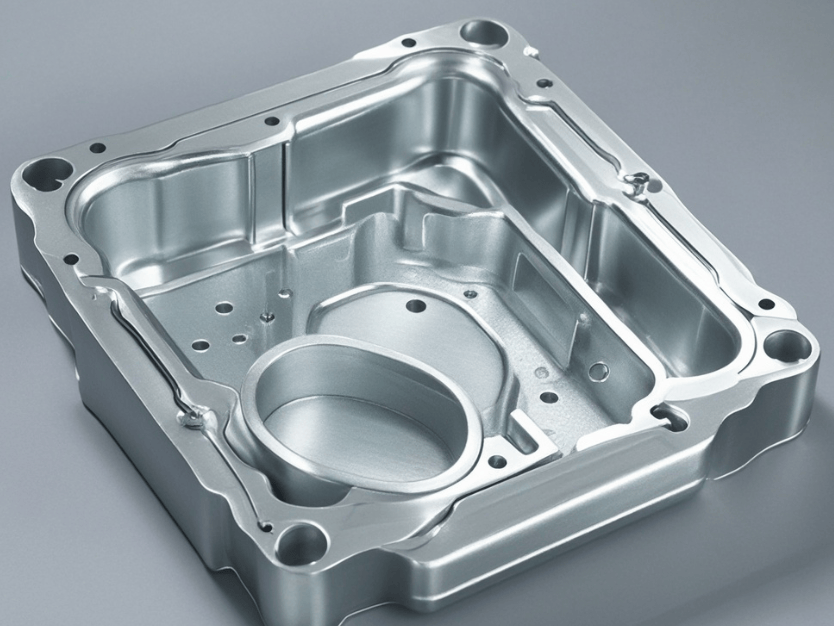

- 精加工:采用CNC數控銑床、電火花加工(EDM)及線切割等技術,精確成型型腔、型芯及復雜曲面。

- 表面處理:通過拋光、蝕紋或涂層(如鍍鉻、氮化)提升模具表面光潔度和耐腐蝕性。

- 裝配與調試:將各部件組裝,檢查配合間隙,進行試模并調整工藝參數(如溫度、壓力),直至產出合格產品。

模具設計需注重前期規劃與仿真優化,而加工工藝則依賴高精度設備與熟練技術。隨著智能制造發展,模具行業正逐步集成3D打印、數字化雙胞胎等新技術,以提升效率與靈活性。