在模具行業(yè)中,三叉接頭產(chǎn)品的模具設(shè)計(jì)向來被視為一項(xiàng)高難度的技術(shù)挑戰(zhàn)。其復(fù)雜的幾何形狀、嚴(yán)格的公差要求以及材料流動(dòng)的不均勻性,常常讓經(jīng)驗(yàn)豐富的模具工程師也感到棘手。本文將深入分析三叉接頭模具設(shè)計(jì)的關(guān)鍵難點(diǎn),并提出切實(shí)可行的解決方案。

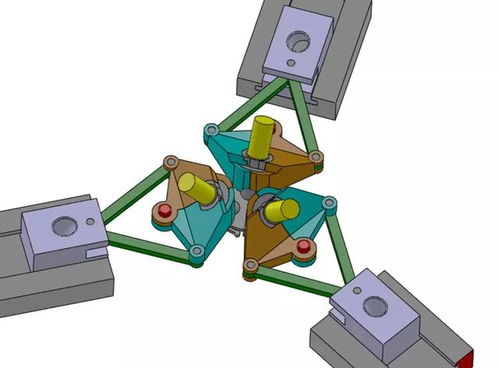

三叉接頭模具的主要難點(diǎn)在于其分型面的確定。由于產(chǎn)品具有三個(gè)分支,傳統(tǒng)的一模兩腔或簡單分型面無法滿足成型需求。工程師需要采用多滑塊或斜頂機(jī)構(gòu),確保產(chǎn)品能夠順利脫模而不損傷。建議使用CAD軟件進(jìn)行三維模擬,提前驗(yàn)證分型方案的可行性。

澆注系統(tǒng)的設(shè)計(jì)至關(guān)重要。三叉接頭的三個(gè)分支容易導(dǎo)致熔融塑料流動(dòng)不平衡,從而產(chǎn)生縮痕、氣泡等缺陷。采用熱流道系統(tǒng)結(jié)合平衡流道設(shè)計(jì),可以優(yōu)化材料填充路徑,確保每個(gè)分支的充填壓力和速度一致。澆口位置應(yīng)選擇在產(chǎn)品的中心或厚壁處,以減少流動(dòng)阻力。

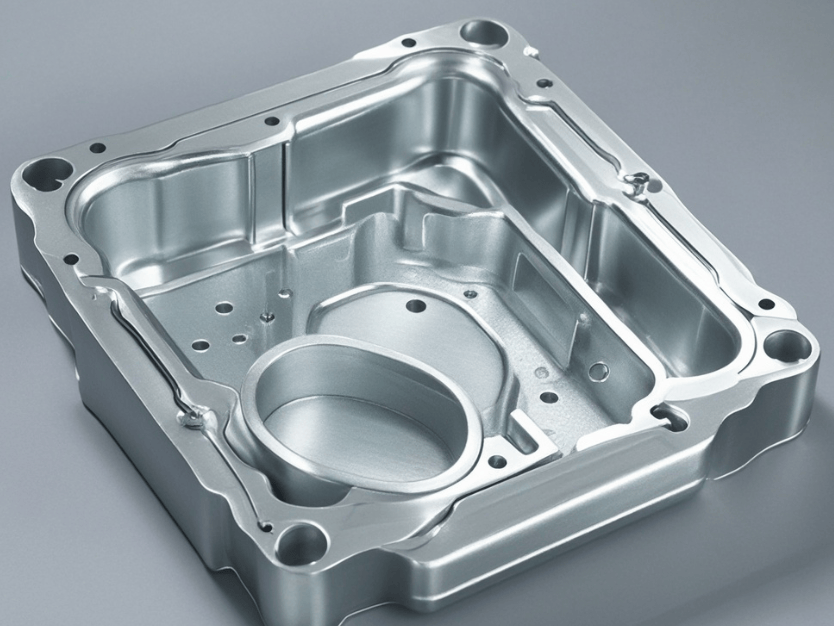

第三,冷卻系統(tǒng)需要精心布局。三叉接頭的形狀不規(guī)則,容易導(dǎo)致局部過熱或冷卻不足。建議采用隨形冷卻水路,通過3D打印技術(shù)制造具有復(fù)雜內(nèi)部通道的模具鑲件,實(shí)現(xiàn)均勻高效的冷卻,縮短成型周期并提升產(chǎn)品質(zhì)量。

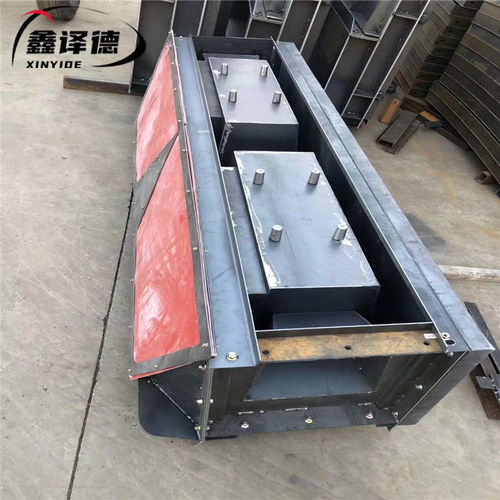

模具材料和表面處理也不容忽視。三叉接頭模具在成型過程中承受較大的機(jī)械應(yīng)力和磨損,推薦使用高硬度、高耐磨的模具鋼,如H13或S136,并進(jìn)行氮化或PVD涂層處理,以延長模具壽命。

三叉接頭模具的成功設(shè)計(jì)離不開多學(xué)科知識(shí)的綜合應(yīng)用,包括結(jié)構(gòu)力學(xué)、流體分析和材料科學(xué)。通過數(shù)字化模擬、創(chuàng)新機(jī)構(gòu)設(shè)計(jì)和先進(jìn)制造技術(shù)的結(jié)合,模具行業(yè)的“英雄豪杰”們定能攻克這一難題,推動(dòng)產(chǎn)業(yè)邁向更高水平。